在現(xiàn)代鑄造行業(yè)中,消失模鑄造技術因其高效、靈活和成本優(yōu)勢,被廣泛應用于復雜零件的生產(chǎn)。然而,消失模模具的表面光潔度直接影響鑄件的質量和外觀,因此如何提升模具的表面光潔度成為行業(yè)關注的重點。本文將深入探討提升消失模模具的表面光潔度的實用技巧,幫助從業(yè)者優(yōu)化工藝,提升產(chǎn)品質量。

消失模模具的表面光潔度

一、材料選擇:從源頭把控質量

消失模模具的表面光潔度首先取決于所選材料的質量。高質量的泡沫材料是提升光潔度的基礎。

1、高密度泡沫:選擇密度較高的泡沫材料,可以減少顆粒間的空隙,使模具表面更加致密和平滑。

2、細顆粒泡沫:細顆粒泡沫在成型過程中更容易形成均勻的表面結構,減少粗糙感。

3、優(yōu)良涂料:涂覆在泡沫表面的涂料應具備細膩的顆粒度和良好的附著力,以確保涂層均勻且不易脫落。

二、模具設計:優(yōu)化結構減少缺陷

模具的設計直接影響表面光潔度。合理的設計可以減少表面缺陷,提升整體質量。

1、簡化幾何形狀:盡量避免尖銳角或過于復雜的幾何形狀,這些區(qū)域容易產(chǎn)生應力集中,導致表面不平整。

2、均勻壁厚:設計時確保模具壁厚均勻,避免因冷卻速度不一致而產(chǎn)生表面缺陷。

3、流道設計:優(yōu)化澆注系統(tǒng)的流道設計,確保金屬液流動平穩(wěn),減少湍流對表面質量的影響。

三、涂覆工藝:均勻多層是關鍵

涂覆工藝是提升消失模模具表面光潔度的重要環(huán)節(jié)。

1、均勻涂覆:使用噴涂或浸涂方式,確保涂料均勻覆蓋模具表面,避免局部過厚或過薄。

2、多層涂覆:采用多層涂覆工藝,每層涂料干燥后再進行下一層涂覆,可以有效填補表面微小孔隙,提升光潔度。

3、涂料選擇:根據(jù)鑄件要求選擇適合的涂料類型,如耐火涂料或耐高溫涂料,以確保涂層在高溫下保持穩(wěn)定。

四、振動與壓實:消除表面孔隙

振動和壓實工藝可以有效減少模具表面的孔隙和缺陷。

1、振動頻率控制:通過調整振動頻率和振幅,使泡沫顆粒緊密排列,減少表面粗糙度。

2、壓實工藝:在振動的同時施加適當?shù)膲毫ΓM一步消除表面孔隙,使模具表面更加光滑。

3、設備選擇:使用高精度的振動設備,確保振動均勻且可控。

五、環(huán)境控制:溫度與濕度的平衡

環(huán)境條件對消失模模具的表面光潔度有*影響。

1、溫度控制:保持適宜的成型溫度,避免溫度過高導致泡沫變形或溫度過低影響涂料固化。

2、濕度控制:控制環(huán)境濕度,防止泡沫吸濕膨脹,影響表面光潔度。

3、恒溫恒濕環(huán)境:在條件允許的情況下,盡量在恒溫恒濕的環(huán)境中操作,以確保工藝穩(wěn)定性。

六、后處理:打磨與拋光

后處理是提升模具表面光潔度的最后一道工序。

1、打磨處理:使用細砂紙或打磨工具對模具表面進行打磨,去除毛刺和不平整區(qū)域。

2、拋光工藝:通過機械或手工拋光,使模具表面達到鏡面效果,*提升光潔度。

3、表面涂層:在拋光后涂覆一層保護性涂層,不僅可以增強表面光潔度,還能提高模具的耐用性。

七、工藝參數(shù)優(yōu)化:細節(jié)決定成敗

工藝參數(shù)的優(yōu)化是提升表面光潔度的關鍵。

1、澆注速度:控制金屬液的澆注速度,避免過快導致表面湍流或過慢導致冷卻不均勻。

2、壓力控制:調整澆注壓力,確保金屬液能夠充分填充模具,減少表面缺陷。

3、試驗驗證:通過小批量試驗驗證工藝參數(shù)的合理性,找到優(yōu)良的組合。

八、設備維護:確保穩(wěn)定運行

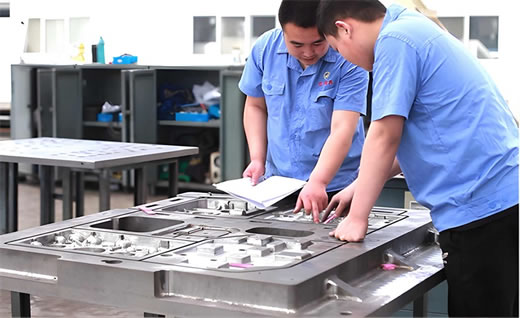

設備的穩(wěn)定性和精度直接影響模具的表面質量。

1、定期維護:對加工設備進行定期維護,確保其運行精度和穩(wěn)定性。

2、清潔保養(yǎng):保持設備清潔,防止雜質或灰塵影響模具表面質量。

3、校準檢查:定期校準設備,確保加工尺寸的準確性。

提升

消失模模具的表面光潔度是一項系統(tǒng)工程,需要從材料選擇、模具設計、涂覆工藝、振動壓實、環(huán)境控制、后處理、工藝參數(shù)優(yōu)化和設備維護等多個方面入手。通過科學的方法和精細的操作,可以有效提升模具的表面質量,從而生產(chǎn)出外觀精美、性能良好的鑄件。

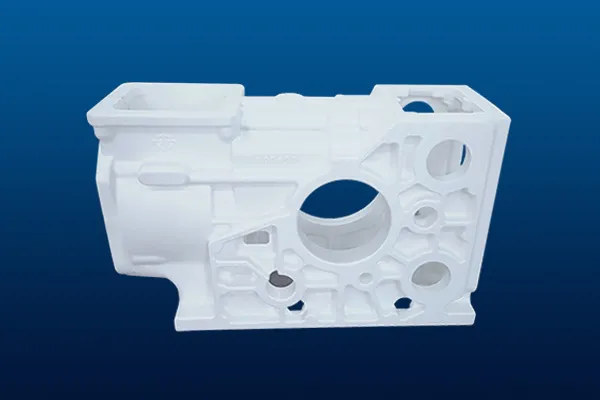

消失模模具秉承精心設計、精益制作、精誠服務、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應商。

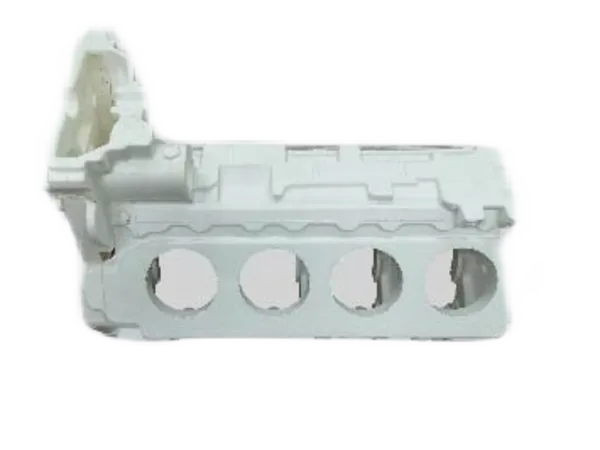

消失模模具秉承精心設計、精益制作、精誠服務、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應商。 鋁合金鑄件秉承精心設計、精益制作、精誠服務、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應商。

鋁合金鑄件秉承精心設計、精益制作、精誠服務、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應商。